Gewindeschneiden in Blechteilen

Gewindeschnitte in Blechteilen

Bei orderspot können Sie jedes Laserteil oder Kantbauteil direkt mit Gewindeschnitten bestellen. Was Sie dabei von den Herstellern erwarten können und einige Details zum Gewindeschneiden erfahren Sie auf dieser Seite.

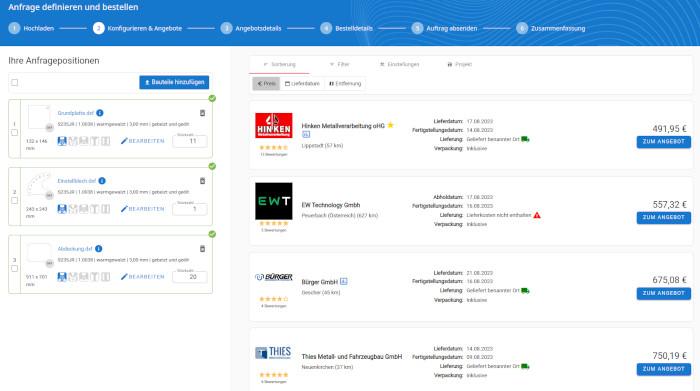

Angebote für Laserteile inkl. Gewinden in wenigen Sekunden

Gewindeschneiden bei orderspot beauftragen: Das können Sie erwarten:

- metrische Gewinde nach DIN 13-1 von M3 bis M12

- senkrecht zu Blechfläche

- in eingezeichnete, lasergeschnittene Löcher die dem Kernlochdurchmesser des Gewindes nach DIN entsprechen müssen

Gewindeschneiden ist wie viele andere Fertigungstechnologien vielfältig. Deshalb hat orderspot klar definiert zu welchen Bedingungen die Hersteller Ihre Leistungen anbieten. So können Sie als Käufer immer sicher sein, was Sie bekommen.

In der DIN 13-1 sind die Maße der Regelgewinde festgelegt. Und zwar von M1 bis M68. Die größten Durchmesser und die kleinsten Durchmesser der Regelgewinde sind in der Blechverarbeitung allerdings eher unüblich. Deshalb sind sie auch nicht Teil der Preisberechnung bei orderspot. orderspot kalkuliert für die teilnehmenden Hersteller die Gewindegrößen von M3 bis M12.

Neben dem Metrischen Gewinde gibt es auch noch das Zollgewinde (aber auch sehr viele weitere Gewindenormen). Diese sind nicht Bestandteil der Angebote bei orderspot. Selbstverständlich können Sie aber direkt Kontakt mit unseren Herstellern zu Ihren speziellen Anforderungen aufnehmen.

Was ist Gewindeschneiden?

Beim Gewindeschneiden bei orderspot wird einem lasergeschnittenen Loch in einem Blechteil ein durchgehendes Innengewinde hinzugefügt. Das kann mit verschiedenen Fertigungsverfahren geschehen. Diese Fertigungsverfahren sind unten näher erklärt.

Welche Technologien gibt es um Gewinde zu schneiden?

Es gibt eine Vielzahl unterschiedlicher Technologien oder Fertigungsverfahren um ein Gewinde einem Blechteil hinzuzufügen.

Schneiden, der Klassiker

Beim klassischen Gewindeschneidverfahren werden die Gewinde mit einem Gewindebohrer oder Gewindeschneider in ein Metallteil spanend eingeschnitten. Das sogenannte Kernloch muss bereits vorgebohrt bzw. bei einem lasergeschnittenen Blechteil bereits vorgeschnitten sein. Diese Technologie entspricht bei den meißten unserer Hersteller dem Standard. Die Preisberechnung, die orderspot im Auftrag der Hersteller erstellt, basiert auf diesem Verfahren.

Gewinde können maschinell oder auch von Hand geschnitten werden.

Fließgewinde

Insbesondere bei dünnen Blechen und gleichzeitiger maschineller Herstellung beispielsweise auf einer Laserstanze, können Gewinde auch mit diesem besonderen Verfahren hergestellt werden. Das Fließgewinde wird nicht geschnitten. Das Gewinde entsteht durch Umformung des bestehenden Metallbleches. Dabei wird ein Fließbohrer, der genau genommen ein Dorn ist, mit hoher Drehgeschwindigkeit in das Blech gepresst. Durch die hohe Rotationsgeschwindigkeit und den hohen Anpressdruck entstehen punktuell Temperaturen von 600°C. Dadurch wird das Material an der entsprechenden Stelle plastisch und durch den Druck des Dornes entsteht im Blech ein Loch. Das überschüssige Material wird so an die Bohrränder verschoben.

Im Anschluss wird in das so vorbereitete Loch, welches durch das Verfahren verstärkte Lochränder hat, das eigentliche Gewinde mit einem Gewindeformer in das Material eingebracht.

Fließgewinde haben den Vorteil, dass sie eine höhere Stabilität auch bei dünnen und sehr dünnen Blechen erzeugen. Außerdem entstehen bei der Herstellung keine Späne, was im Fertigungsprozess Vorteile mit sich bringt. Fließgewinde können allerdings nicht von Hand geschnitten werden.

Angeschweißte oder aufgeschweißte Gewindemutter

Auch das Anschweißen einer speziellen Anschweißmutter auf ein Blech ist eine Möglichkeit einem Blechteil ein Gewinde hinzuzufügen. Dabei wird das entsprechende Loch im Blech etwas größer ausgeführt. Die Mutter wird dann exakt konzentrisch über diesem Loch positioniert und mittels Buckelschweißverfahren angeschweißt. Das Verfahren kommt in der Regel zur Anwendung, wenn größere Kräfte auf das Gewinde einwirken. Auch häufig genutzte Gewinde können durch dieses Verfahren eine längere Haltbarkeit erzielen.

Es gibt auch die Möglichkeit eine Mutter massiv mit dem Blech zu verbinden. Dabei wird mit einem Schweißroboter oder von Hand die Mutter ringförmig mit dem Blech verschweißt.

Als Nachteilig können die höheren Kosten für dieses Verfahren gesehen werden. Außerdem können Muttern bei sehr dünnen Blechen nicht angeschweißt werden. Der Vorteil dieser so entstandenen Verbindungen sind aber ihre extreme Haltbarkeit und Festigkeit.

Einziehmuttern, Blindnietmuttern und Einpressmuttern

Bei diesen Verfahren werden, wie auch bei der Anschweißmutter, zusätzliche Bauteile in das Blech eingebracht.

Die Blindnietmutter oder auch Einziehmutter ist der klassischen Blindniete sehr ähnlich. Sie kann mit einem entsprechenden Gerät sehr schnell in ein vorgeschnittenes Loch eingebracht werden. Blindnietmuttern werden oft bei Rohren eingesetzt, da das Blech nur einseitig zugänglich sein muss.

Eine Einpressmutter wird, wie der Name schon sagt, in das Blech eingepresst.

Ein Vorteil beider Verfahren ist, dass man auch in Nichteisenmetalle wie beispielsweise Aluminium Stahlmuttern einbringen kann. Insbesondere bei dünnen Blechen aus Aluminium kann eine Einziehmutter oder Einpressmutter aufgrund Ihrer Stabilität und Langlebigkeit die einzige Möglichkeit sein, ein Gewinde einzubringen.

Eingefräste Gewinde

Ein eher seltenens Verfahren im Blechbereich. Der Gewinde wird bei diesem Verfahren von einem Fräser mit einer CNC gesteuerten Maschine in das Werkstück eingebracht. Der Fräser fräst den Gewindegang von unten nach oben in kreisenden spiralförmigen Bewegung ein einem Stück. Der Vorteil ist, dass man für verschieden große Gewinde nur einen Fräser benötigt. Der Nachteil sind die größeren Kosten dieses Verfahrens.

Alle Angebote für Laserteile sofort auf einen Blick

Bei orderspot erhalten Sie in wenigen Sekunden konkrete Angebote unterschiedlicher Hersteller für Ihre Laserteile. Einfach 2D- oder 3D-CAD-Dateien hochladen, ausprägen und kalkulieren lassen.

Den Hersteller Ihrer Wahl können Sie mit einem Klick für Sie ohne zusätzliche Kosten zum angezeigten Angebotspreis beauftragen.

So sparen Sie einfach Zeit und Geld.