Biegen und Abkanten von Blechteilen

Das Angebot im Bereich Abkanten

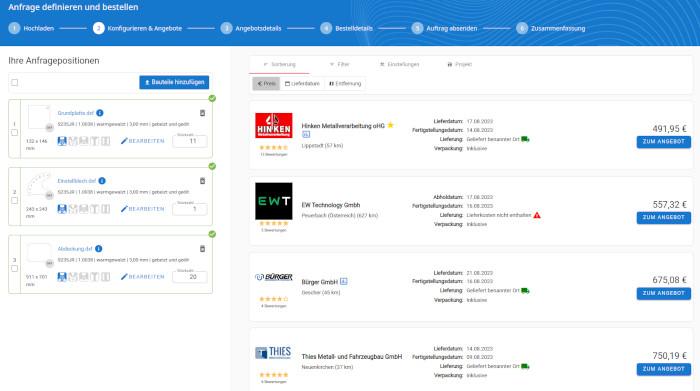

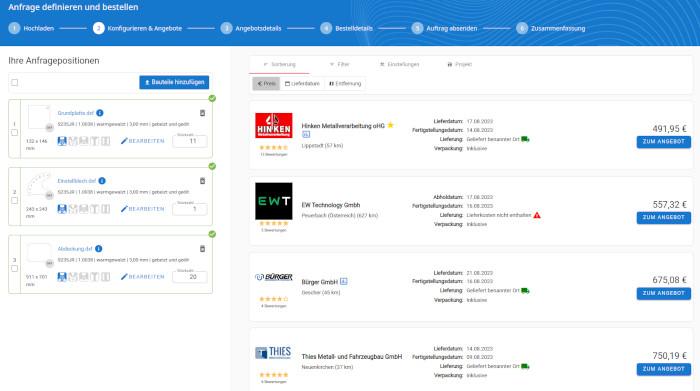

Sie sind auf der Suche nach abgekanteten Blechteilen? Bei orderspot sind Sie richtig. In wenigen Sekunden erhalten Sie individuelle Angebote von Herstellern, die mit Hilfe moderner Gesenkbiegepressen arbeiten um Ihre Bauteile herzustellen. Egal, ob es um das Abkanten von komplexen oder einfachen Bauteilen geht, die Hersteller sind auf vielfältige Anforderungen vorbereitet.

Angebote für Kantbauteile in wenigen Sekunden

Bei orderspot erhalten Sie in wenigen Sekunden nach dem Upload Ihrer Zeichnungen mehrere konkrete Angebote unterschiedlicher Hersteller für Ihre Laserteile. Den Hersteller Ihrer Wahl können Sie mit einem Klick für Sie kostenfrei beauftragen.

So sparen Sie einfach Zeit und Geld.

Abkanten: Eine wesentliche Technik in der Blechverarbeitung

Das Abkanten, auch bekannt als Gesenkbiegen, ist eine zentrale Technik in der industriellen und handwerklichen Blechverarbeitung. Mithilfe dieses Verfahrens können lineare Umformungen in flache Blechteile eingebracht werden, wodurch aus zweidimensionalen Werkstücken dreidimensionale Bauteile entstehen. Diese präzisen Umformungen ersetzen oft aufwändigere Füge- und Verbindungstechniken, wie Schweißen oder Schrauben. So können die Herstellkosten für ein Metallbauteil oft signifikant dadurch gesenkt werden, dass in der Konstruktion eine Kantung vorgesehen wird.

Die Abkantverfahren im Überblick

Die verschiedenen Abkantverfahren und ihre Anwendung in der Blechverarbeitung.

Gesenkbiegen: Präzise Umformung für Blechteile

Das Gesenkbiegen ist eines der führenden Verfahren im Bereich des Abkantens. Hierbei wird eine Kantung oder Biegung mithilfe einer Gesenkbiegepresse realisiert. Die Kantbank, auch als Gesenkbiegepresse bekannt, ermöglicht die präzise Verformung von Blechbauteilen. Während des Prozesses wird das Blech zwischen einer Matritze und einem Stempel positioniert. Der Oberwerkzeug-Stempel presst das Blech in der Matrize, einem V-förmigen Unterwerkzeug, von oben nach unten. Dieses Verfahren ermöglicht die Herstellung einer breiten Palette von Biegungen und Kantungen, die für vielfältige Anwendungen eingesetzt werden können.

Schwenkbiegen: Flexibles Umformen für komplexe Bauteile

Das Schwenkbiegen ist eine alternative Form der Blechumformung im Abkantprozess. Hierbei wird das Blech einseitig zwischen zwei Werkzeugen, der Ober- und Unterwange, eingespannt und auf den gewünschten Winkel gebogen. Diese Methode ermöglicht das Umformen von komplexen Bauteilen, insbesondere von großen, flächigen Werkstücken. Schwenkbiegemaschinen finden sich in verschiedenen Betriebsumgebungen, von traditionellen Werkstätten bis hin zu modernen Fertigungsstraßen. Ein entscheidender Vorteil des Schwenkbiegens liegt in der Möglichkeit, kurze Schenkel zu realisieren. Da eine Seite beim Schwenkbiegen nur eingespannt, jedoch nicht bewegt wird, eignet sich dieses Verfahren besonders für Randumformungen an großflächigen Bauteilen.

Mögliche Stärken und Größen von Laserteilen bei orderspot

Die registrierten Hersteller haben eine breite Palette von Kantbänken mit denen Sie unterschiedlichen Größen und Stärken von Blechen kanten können. orderspot berückschtigt bei jeder Ihrer Anfragen individuell die Abmessungen der Laserteile und zeigt Ihnen online Angebote der in Frage kommenden Hersteller an.

Kantungen in Bauteilen bis zu 6.000 mm Länge

Die Hersteller decken ein breites Spektrum ab. Sie reichen von kleinen Kantungen bis hin zu 6.000 mm langen Biegungen. Ganz gleich, ob Sie feine Konturen oder großformatige Ergebnisse benötigen – orderspot ist die richtige Lösung, einen Hersteller und Angebote für Sie zu erstellen.

Blechstärken bis 25 mm abkanten

Genau so verhält es sich bei den Blechstärken. Egal, ob dünnes 0,5 mm Blech oder 25 mm Bleche, die vielen Hersteller beherrschen eine Vielzahl von Blechstärken. Für jede Anfrage den oder die passenden Hersteller.

Stetig wachsende Auswahl an Herstellern

Die Auswahl an erstklassigen Herstellern wird auf orderspot kontinuierlich erweitert. Das Ziel ist es, sämtliche am Markt verfügbaren Abmessungen direkt von den Herstellern auf der Plattform anzubieten. Sind Sie selbst Hersteller von Kantbauteilen? Treten Sie mit uns in Kontakt. Unabhängig von der Größe Ihres Betriebs sind Sie bei orderspot willkommen.

Vielfältige Werkzeuge zum Abkanten

Die Bandbreite unserer teilnehmenden Hersteller spiegelt sich auch in ihren unterschiedlichen Maschinenparks wider. Die präzise Abkanttechnologie eines jeden Herstellers wird in Kombination mit spezialisierten Werkzeugen zum Schlüssel für die Realisierung komplexer Formen von Blechteilen. In den Konstruktionsrichtlinien erhalten Sie essentielle Konstruktionshinweise, die Ihnen ermöglichen, die Bauteile so zu konstruieren, dass die meisten Hersteller die Bauteile ohne Probleme fertigen können.

Bei orderspot erhalten Sie in wenigen Sekunden nach dem Upload Ihrer Zeichnungen mehrere konkrete Angebote unterschiedlicher Hersteller für Ihre Bauteile. Den Hersteller Ihrer Wahl können Sie mit einem Klick für Sie kostenfrei beauftragen.

So sparen Sie einfach Zeit und Geld.

Angebote für Blechteile in wenigen Sekunden